Six Sigma

Ursprung von Six Sigma

Der griechische Buchstabe Sigma steht in der Mathematik für die Standardabweichung einer Grundgesamtheit. Damit ist Sigma eine Anzeige für die Abweichung vom Mittelwert. Planmäßig steht hinter Six Sigma das Bestreben, die Leistung von Prozessen mit Hilfe von Kennzahlen messbar zu machen.

Six Sigma wurde Ende der 1980er Jahre durch Motorola entwickelt und eingeführt. Bill Smith, ein Ingenieur von Motorola, entwickelte das Methodenpaket und vereinte die benötigten statistischen Verfahren als Grundlage der Six Sigma Kultur.

Durch die Erfolge in den 1990er Jahre bei Motorola, wurden weitere Unternehmen auf diese Methodik zur Prozessoptimierung aufmerksam. IBM, General Electrics, Allied Signal und diverse weitere große Unternehmen haben Six Sigma im Unternehmen adaptiert.

Heute nutzen bereits über 1000 Unternehmen in Deutschland die methodischen Ansätze von Six Sigma.

Ablauf Six Sigma DMAIC Projekt

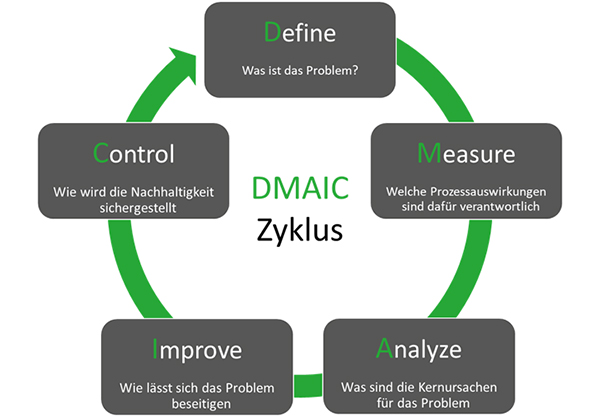

Die Optimierung bestehender Prozesse erfolgt durch die Anwendung der Six Sigma DMAIC Methode. Ziel dieser Methode ist es, Ursachen und Einflussgrößen der Prozessstreuung zu erkennen und Maßnahmen zur Stabilisierung der Prozesse abzuleiten und deren Wirksamkeit zu kontrollieren. Das Besondere an dieser Methodik ist der mathematische Ansatz unter Zuhilfenahme statistischer Methoden. Der Vorteil an dieser Methodik ist der objektive Vergleich von Kennzahlen vor, während und nach der Implementierung von Six Sigma.

Grundsätzlich ist ein Six Sigma DMAIC Projekt in 5 Phasen unterteilt:

warum Six Sigma

Ziel von Six Sigma ist es, den größten Feind eines Unternehmens zu bekämpfen – die Variation bzw. Streuung von Prozessen. Hierbei ist die Variation gleichzusetzten mit Abweichungen bzw. Fehlern am Produkt. Stabile und fähige Prozesse hingegen, kennen keine Probleme und bieten erhebliche Einsparpotentiale. Unter Anwendung von analytischen und statistischen Methoden von Six Sigma, sollen nahezu fehlerfreie Abläufe generiert werden, wodurch die Fehlerraten und die entsprechenden Fehlerkosten auf ein Minimum reduziert werden können. Weiterhin werden durch diese Maßnahmen auch die Kundenzufriedenheit erhöht sowie gestärkt. Der Einsatz von Six Sigma ist nicht nur auf den Fertigungsprozess beschränkt, sondern kann auch bei administrativen Prozessen wie Einkauf oder Vertrieb implementiert werden.

Betrachtet man die Kosten für schlechte Qualität, welche im direkten Zusammenhang mit der Prozessgüte stehen, wird verdeutlicht, dass in der Optimierung von Prozessen ein großes Kosteneinsparungspotential steckt.

Um das Sigma Niveau bzw. die Fehlerraten zu veranschaulichen, kann der Stromausfall zu Hause betrachtet werden:

Bereits bei einem Sigma Niveau von 4 wäre Ihr Haushalt 54 Stunden im Jahr ohne Strom. Bei einem Six (6) Sigma Niveau hingegen lediglich bei 1,8 Minuten im Jahr. Hierdurch wird ersichtlich, dass die Fehlerrate sowie das entsprechende Sigma Niveau einen bedeutenden Einfluss auf die Prozessgüte hat.

Durch Analyse der Prozesse werden die Fehlerquellen und kritischen Vorgänge sichtbar gemacht und anhand von Statistiken belegt. Kurz zusammengefasst bietet der Einsatz von Six Sigma folgenden Kundennutzen:

- Reduzierung der Kosten schlechter Qualität

- Steigerung der Produktivität

- Steigerung der Effizienz und Effektivität

- Steigerung der Qualität und folglich auch der Kundenzufriedenheit

- Senkung der Prozesskosten bis zu ca. 30% sowie freiwerdende Kapazitäten zur Umsatz- und Gewinnsteigerung